Rotationsgjutning, formsprutning och formblåsning är tre mycket använda tillverkningsprocesser för att tillverka plastprodukter. Bland dem, barrikad rotationsform utmärker sig för sina unika fördelar när det gäller att skapa stora, ihåliga och hållbara delar.

1. Processjämförelse: roterande vs. formsprutning vs. formblåsning

Den grundläggande skillnaden mellan dessa metoder ligger i deras tillverkningsprocesser.

- Barrikad rotationsgjutning innebär uppvärmning av en ihålig form fylld med pulveriserad plast, som roterar biaxiellt för att jämnt täcka inredningen. Den långsamma nedkylningsprocessen säkerställer enhetlig väggtjocklek och strukturell integritet.

- Formsprutning tvingar in smält plast i en styv form under högt tryck, vilket gör den idealisk för högvolymer, precisionsdetaljer med komplexa geometrier.

- Formblåsning blåser upp en uppvärmd plastformning inuti en form, som främst används för ihåliga behållare som flaskor och tankar.

Nyckelskillnad: Medan formsprutning och formblåsning förlitar sig på högtrycksfyllning, använder barrikadrotationsformen gravitation och rotation för materialfördelning, vilket resulterar i stressfria, sömlösa produkter.

2. Materialkompatibilitet och begränsningar

Varje metod har specifika materialkrav som påverkar produktens prestanda.

- Barrikad rotationsform fungerar bra med polyeten (PE), polypropen (PP) och nylon, och gynnar pulverformiga hartser som smälter jämnt.

- Formsprutning stöder ett bredare sortiment, inklusive ABS, polykarbonat (PC) och styv plast, men kräver material med goda flytegenskaper.

- Formblåsning använder huvudsakligen HDPE, PET och PVC, optimerad för tunnväggiga, lätta produkter.

Kritisk övervägande: Barrikadrotationsform är mindre lämplig för små detaljer med hög precision men utmärker sig i stora, slagtåliga strukturer som barriärer och lagringstankar.

3. Produktegenskaper och strukturell integritet

Slutprodukterna varierar avsevärt i styrka, väggtjocklek och designflexibilitet.

| Funktion | Barrikad rotationsform | Formsprutning | Formblåsning |

|---|---|---|---|

| Väggtjocklek | Uniform, anpassningsbar | Konsekvent, tunn | Variabel, tunn |

| Ihåliga strukturer | Sömlös, stressfri | Endast fast | Ihålig, lätt |

| Delstorlek | Stora (t.ex. barriärer, tankar) | Liten till medelstor (t.ex. kugghjul, hus) | Små till medelstora (t.ex. flaskor) |

| Ytfinish | Smidig, men mindre detaljerad | Hög precision, fina detaljer | Måttlig, ofta med sömmar |

Anmärkningsvärd fördel: Barrikad rotationsform producerar stressfri, slagtålig delar, vilket gör den idealisk för säkerhets- och industriella tillämpningar.

4. Kostnads- och produktionseffektivitet

Ekonomiska faktorer spelar en avgörande roll för att välja rätt formningsprocess.

- Barrikad rotationsform har lägre verktygskostnader än formsprutning men längre cykeltider, vilket gör den bättre lämpad för låga till medelstora produktionsserier.

- Formsprutning kräver dyra formar men uppnår höghastighets massproduktion med minimalt avfall.

- Formblåsning är kostnadseffektiv för engångsprodukter med stora volymer men saknar hållbarheten hos rotationsgjutna delar.

Avvägning: Medan barrikadrotationsformen är långsammare, erbjuder den bättre hållbarhet och lägre initiala kostnader för stora, kundanpassade delar.

5. Tillämpningar: där varje metod utmärker sig

Valet mellan dessa metoder beror på den avsedda användningen av produkten.

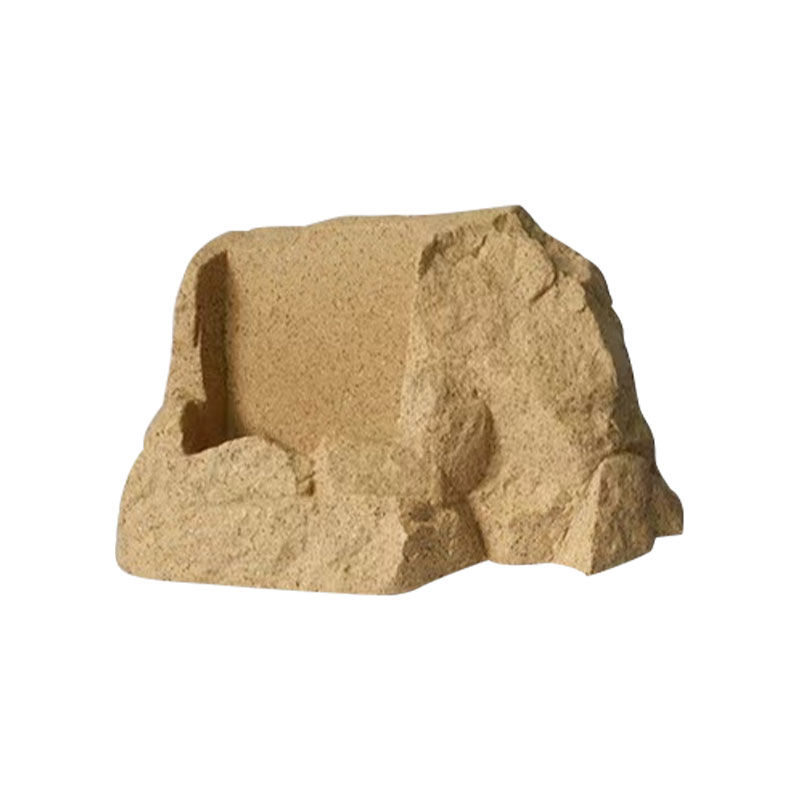

- Barrikad rotationsform är att föredra för tunga applikationer som trafikbarriärer, industricontainrar och lekplatsutrustning på grund av dess seghet och väderbeständighet.

- Formsprutning dominerar i konsumentelektronik, fordonskomponenter och medicinsk utrustning där precision och högvolym är avgörande.

- Formblåsning är go-to för förpackningar, flaskor och bränsletankar , där lätta, ihåliga mönster är viktiga.

Praktisk takeaway: Om prioritet är hållbarhet över hastighet , barrikad rotationsform är ofta det överlägsna valet.

Medan formsprutning och formblåsning utmärker sig i hastighet och precision, barrikad rotationsform ger oöverträffade fördelar för stora, ihåliga och robusta produkter. dess jämn väggtjocklek, stressfri konstruktion och kostnadseffektiva verktyg gör det oumbärligt i industrier som kräver långvariga, slagtåliga lösningar. Att förstå dessa skillnader säkerställer att tillverkarna väljer den optimala processen för deras specifika behov.